Информация по эксплуатации

Класификация повреждений подшипников

- Состояние неподвижных соединений

- Состояние узлов трения

- Равномерность распределения сил

- Взаимное расположение деталей

- Накопление усталостных повреждений

- Повреждения, связанные с внешними воздействиями

- Повреждения при которых подшипники качения подлежат замене

Предотвращения механических повреждений

Систематический контроль над работой подшипниковых узлов

Требования при хранении, монтаже и эксплуатации подшипников

Класификация повреждений подшипников

Повреждения подшипников надо классифицировать, чтобы можно было с точностью определить причину их появления. Причины повреждения подшипника качения классифицируются из-за сложности химических и механических взаимодействий компонентов подшипниковых узлов во время использования. Потому подшипник сначала разбирается и тщательно осматривается, а после этого уже определяется ряд основных и дополнительных причин повреждений, а также методы борьбы с ними.

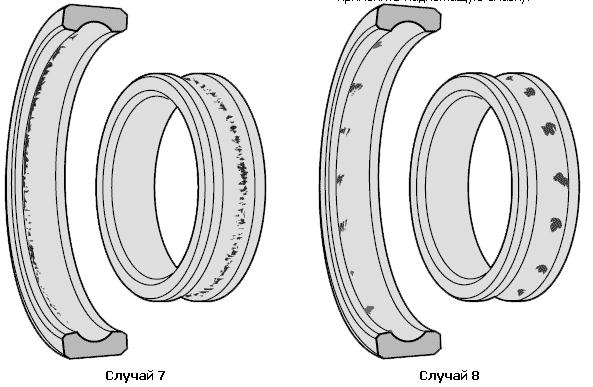

Многие работы имеют наиболее подробную информацию о том, почему же всё-таки разрушаются подшипники качения. Решением являлся справочник дефектов, в котором было описание их ликвидации. Позже в справочниках появились иллюстрации в виде схематических изображений повреждения или фотографии. Визуальное восприятие данных, безусловно, очень важно. Учитывая этот важнейший факт, компании, которые изготавливают подшипники, начали выпускать каталоги с материалами, где речь идёт о характерных повреждениях подшипника качения. В каталог входят цветные либо чёрно-белые фотографии, некоторые примеры изображений повреждений подшипников приведены на рисунке 1. Надо сказать, что повреждения проявляются по различным причинам. И, к сожалению, из-за этого персонал не всегда может сориентироваться и использовать данную информацию в процессе производства. Рассматривая данную классификацию, стоит отметить, что она была сделана с учётом единого принципа оценки нарушений работоспособности подшипника.

Рисунок 1 - Примеры представления характерных повреждений подшипников качения

|

|

|

|

|

|

Благодаря анализу функциональных назначений, присущих любому механическому оборудованию, удалось выявить причины, влияющие на функционирование каждого отдельного элемента и целого механизма в общем. Здесь речь идёт о состоянии неподвижного соединения, узла трения, взаимном расположении каждой из деталей, равномерном распределении сил. Сюда также нельзя не включить усталостные повреждения. Для любого фактора есть такие уровни: исправное состояние, малые отклонения, необходимость в ремонте и предотказное состояние. Факторы устанавливаются вследствие физического и химического износа, где видна разница между естественным и патологическим старением. Таким образом определяется ситуация с техническим состоянием механизмов. Оно может быть как хорошим, удовлетворительным, плохим, так и аварийным. Предложенная классификация повлияла на формирование диагностической матрицы технического состояния подшипников качения (таблица 1).

Таблица 1 - Диагностическая матрица работоспособности подшипника качения

|

Уровни (категории) состояния |

Факторы работоспособности |

||||

|

Состояние неподвижных соединений |

Состояние узлов трения |

Равномерность распределения сил |

Взаимное расположение деталей |

Накопление усталостных повреждений |

|

|

Исправное состояние (хорошее состояние) |

Неподвижность сопрягаемых поверхностей. |

Жидкостное трение |

Равномерное распределение нагрузки между элементами. |

Соответствие проектным требованиям. |

Отсутствие трещин |

|

Малые отклонения (удовлетворительное состояние) |

Малые перемещения сопрягаемых деталей. |

Граничное трение. |

- |

Изменение положения детали. |

Зарождение трещин. |

|

Необходимость проведения ремонтных воздействий (плохое состояние) |

Смещения сопрягаемых деталей относительно друг друга - проворачивание |

Сухое трение. |

- |

Появление осповидного выкрашивания. |

Ускоренное развитие усталостной трещины. |

|

Предотказный (аварийное состояние) |

Возникновение ударов. |

Схватывание поверхностей. |

Нагрузка воспринимается одним элементом |

Появление трещин. |

Разрушение детали. |

Именно внешние признаки разрушений составляющих подшипника, факторы функционирования и состояние легли в основу систематизации. Во время диагностирования надо учесть, что когда происходит эксплуатация подшипников качения, одно техническое состояние меняется на другое пошагово, а не резко.

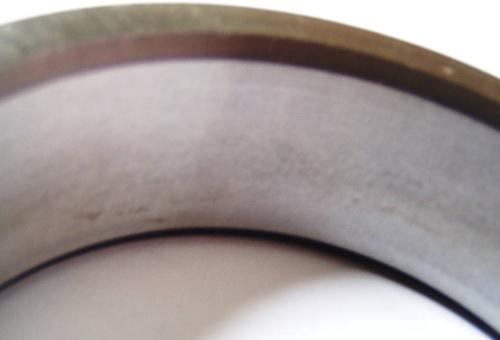

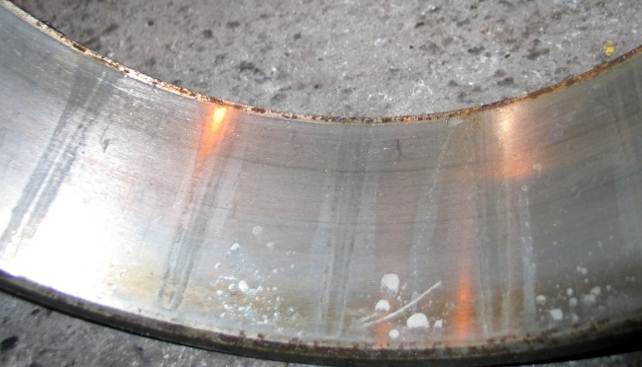

Состояние неподвижных соединений (рисунок 2).

Для сопрягаемых деталей важно оставаться неподвижными по отношению друг к другу, что будет означать, что они находятся в удовлетворительном состоянии. Когда наружное кольцо подшипника делает неподвижную посадку, поверхность, которая сопрягается с валом, выглядит матовой (рисунок 2а). Фреттинг-коррозия (механический и химический процесс износа) появляется в случае перемещения сопрягаемой детали, при малом зазоре, благодаря переменным силам, когда есть окислитель. Происходит активизация условий, способствующих развитию повреждений на сопрягаемых деталях, появляются стуки, удары во время работы подшипников. Если с этим ничего не делать, такой эффект вызовет усталостные трещины. На вид это - интенсивное окисление поверхности, появляются продукты коррозии, которые выглядят как тёмные пятна на посадочной поверхности кольца подшипника (рисунок 2б).

Рисунок 2 - Состояние неподвижных соединений:

а) матовая поверхность внутреннего кольца подшипника при неподвижной посадке на вал; б) следы фреттинг-коррозии на посадочной поверхности наружного кольца шарикоподшипника; в) проворачивание колец подшипника на валу и в корпусе; г) трещины на внутреннем кольце подшипника при ударах

|

|

| а) | б) |

|

|

| в) | г) |

С увеличением диаметрального размера посадочного места, ослаблением посадки подшипника качения, кольца подшипника начинают проворачиваться в корпусах и по валам (рисунок 2в). Именно таким образом износ происходит ещё быстрее. Температура корпусной детали подшипниковых узлов увеличивается, шум и вибрация возрастают. Это и есть тот самый недопустимый износ компонентов в корпусе.

Зазоры в неподвижных соединениях вызывают удары, происходят изменения в характере и значении действующей силы. С динамическими явлениями, происходящими в узле механизма, увеличивается контактное напряжение и напряжение в деталях. Это становится причиной появления наклепа, образовываются твёрдые, но хрупкие поверхностные металлические слои, разрушаются сопрягаемые детали. Динамические нагрузки и удары вызывают появление трещин на беговых дорожках (рисунок 2г).

Состояние узлов трения (рисунок 3).

Трибология охватывает вопросы, связанные с трением, изнашиванием и смазкой узла механизма и машины. Когда коэффициент трения минимальный, ситуация с состоянием узлов трения и проектными условиями совпадают. Чтобы состояние было исправным нужно наличие окислительного износа и полного разделения поверхностей, которые контактируют, с помощью слоёв смазочных материалов. Это возможно, когда есть жидкостное трение. Такой метод требует минимального коэффициента трения: от 0,001 до 0, 003. Граничный контакт увеличивает коэффициент трения, постепенно разрушая поверхностные слои, которые имеют контактирующие детали: 0,01-0,03. Ремонт нужен, когда повреждается поверхностный слой контактирующей детали. Предотказное явление часто случается тогда, когда происходит сухое трение, заедание, схватывание материала контактирующей детали. При этом характерно увеличение коэффициента трения до 0,15, а когда есть схватывание - 1,0 и более.

Надо также сказать, что при удовлетворительном состоянии узлов трения износ беговых дорожек имеет окислительный вид, повреждения отсутствуют, а подшипник качественно смазывается (рисунок 3а). А вот возникновение малых отклонений нередко случается из-за того, что режим смазывания был нарушен, каналы, подводящие масло, засорены, смазка окисляется, появляются продукты износа и происходит следующий абразивный износ (рисунок 3б). Ремонт проводят тогда, когда продукты износа в смазочных материалах накапливаются в больших количествах, тела качения заклинивает в окне сепаратора, свойства смазочных материалов начинают существенно меняться (рисунок 3в). При предотказном состоянии в узлах трения происходит деформация или полное разрушение тел качения, разрушается сепаратор, кольцо подшипника проворачивается по валу и дальше происходит последующее схватывание (рисунок 3г).

Рисунок 3 - Состояние узлов трения: а) исправное состояние; б) малые отклонения; в) необходимость проведения ремонта; г) предотказное состояние

а)

б)

в)

г)

Равномерность распределения сил (рисунок 4).

Когда состояние исправное действующие силы распределяются равномерно между каждым из тел качения подшипника. Но тогда в каких же случаях это происходит? Особенность данного процесса в том, что он наблюдается, когда у сепаратора нет дополнительных нагрузок, он равномерно изнашивается, происходит одинаковая загрузка дорожек качения в многорядном подшипнике качения.

Немаловажно и то, что силовые параметры в каждом из элементов механизма имеют одинаковые значения при исправном состоянии. Уже при малом отклонении нагрузка подшипниковых опор увеличивается по причине неравномерного приложения нагрузок больше, чем 30%. В таких условиях подшипники служат в 2,5 раза меньше. Для продления срока эксплуатации не стоит игнорировать это условие.

Если происходит увеличение действующей силы на подшипниковую опору больше, чем 65%, стоит проводить ремонтные работы. Не надо откладывать ремонт на потом, когда приходится заменять целый механизм со всеми его деталями. При двукратном увеличении нагрузок можно говорить о предотказном состоянии. Роликовые подшипники тогда служат в 23,3-9,8 раз меньше. Однотипные элементы характеризуются исправным состоянием, когда происходит равномерная нагрузка каждого элемента, а предотказным состоянием - в случае, когда нагружают только один элемент, чего, естественно, делать ни в коем случае нельзя.

При неравномерном распределении действующей силы происходит следующее: осевая сила становится причиной неравномерного износа беговой дорожки и тела качения двухрядного роликового сферического подшипника (рисунок 4а). Когда деформируется наружное кольцо и нарушается цилиндричность посадочных поверхностей подшипникового корпуса, тела качения разворачиваются и изнашивается сепаратор (рисунок 4б). Сепараторы не спасти от серповидных износов, причиной которых стал неправильный выбор механизма, у которого центрирование по внутреннему кольцу для быстроходных механизмов (рисунок 4в). Неравномерное движение по рядам двухрядных роликоподшипников (рисунок 4г).

Рисунок 4 - Последствия не равномерного распределения сил:

а) неравномерный износ беговых дорожек роликоподшипника; б) износ элементов сепаратора и разворот тел качения; в) серповидный износ сепаратора; г) неравномерный характер движения по рядам роликов

а)

б)

в)

г)

Взаимное расположение деталей (рисунок 5).

Если нагрузка подшипника носит колебательный характер, перекос вала по отношению к корпусу подшипника фиксируется при помощи треугольного следа (рисунок 5а). При неравномерной нагрузке вдоль роликов либо между каждым из рядов тел качения двухрядных подшипников (рисунки 5б, 5в), срок службы подшипников уменьшается. Причиной является то, что корпус подшипника перекашивается, а вал гнётся.

При отсутствии теплового зазора во время нагревания механизма появляются трещинки, расположенные по кольцу подшипника. Из-за осевой силы в процессе теплового расширения радиальный зазор исчезает, но возникают значительные радиальные силы, которые определяются геометрией подшипников (рисунок 5г).

Когда увеличиваются осевые игры подшипников, если это радиально-упорные шариковые подшипники, возникает осевая сила, и появляется осповидное выкрашивание там, где нерабочая часть беговых дорожек (рисунки 5д, 5е).

Рисунок 5 - Взаимное расположение деталей:

а) треугольная форма контакта кольца с роликом при перекосе вала относительно корпуса двухрядного роликового радиального подшипника; б) неравномерное выкрашивание по длине роликов радиального подшипника; в) неравномерное выкрашивание по беговым дорожкам двухрядного радиального сферического шарикоподшипника при изгибе вала; г) разрушение наружного кольца шарикоподшипника при отсутствии теплового зазора; д) осповидное выкрашивание на нерабочей части беговой дорожки радиально-упорного шарикового подшипника при увеличенной осевой игры при возникновении осевой силы; е) гранность на беговой дорожке радиально-упорного подшипника из-за повышенной осевой игры

а)

б)

в)

г)

д)

е)

Накопление усталостных повреждений (рисунок 6).

Усталостные повреждения в виде осповидного износа беговой дорожки и тела качения - очень характерная черта (рисунки 6а, 6б). Такие виды износа возникают, когда происходит трение, переменные или знакопеременные нагрузки при высоком давлении, достигающем пределов выносливости. Многократные нагрузки стают причиной усталости материалов. На плоскости максимального напряжения в деталях появляется много трещин. Из-за них разрывается контактная поверхность, что влияет на взаимодействие деталей. Там, где образовываются сколы, на контактной поверхности видно ряд осповидных углублений. Так детали подшипников качения изнашиваются примерно через пять-семь лет.

Рисунок 6 - Накопление усталостных повреждений:

а) осповидное выкрашивание беговой дорожки шарикоподшипника;

б) осповидное выкрашивание ролика; в) первая оспина шарикоподшипника;

г) первый повреждённый шарик

|

|

| а) | б) |

|

|

| в) | г) |

Осповидные выкрашивания заметить при осмотре получается далеко не всегда. Подшипниковые детали нельзя рассмотреть при визуальном осмотре. Если бы шарик повернулся на угол 600, это не позволило бы заметить повреждения (рисунок 6в). Сначала разрушается тело качения, происходит появление первых осповидных повреждений, а потом они начинают быстро распространяться по поверхностям других тел качения (рисунок 6г). Заметив первые признаки повреждений, важно тут же заменить подшипник, так сопрягаемые валы, зубчатые передачи и корпусные детали останутся целыми.

Повреждения, связанные с внешними воздействиями (рисунок 7).

Когда электрический ток проходит через шариковые подшипники на беговой дорожке возникают точки. Они располагаются в виде цепочки. Когда же электрический ток проходит по роликоподшипнику, беговые дорожки характеризуются появлением рисок (рисунок 7а), параллельных тому, как вращается ось. Когда нагрузка не совсем неравномерно распределяется по телам качения у двухрядных подшипников, ряд повреждений, которые оставляет электрический ток, появляется на одной из беговых дорожек.

Сплошь и рядом выходит так, что конденсация влаги в корпусах подшипников, когда отсутствует смазочный материал, или внутрь попадает вода, превращается в коррозийные износы. Коррозия на составляющих подшипника может быть сплошной и местной. При сплошной коррозии меняются шероховатости поверхностей деталей, но отдельные очаги не образуются. При местной коррозии наблюдаются пятна с разной глубиной. Это может быть и незначительное точечное углубление, и язвина.

С появлением вмятины на беговой дорожке появляются и следы бринеллирования, это - следствие ударного воздействия при монтаже (рисунок 7в).

Механические колебания, которые передаются от одного работающего механизма другому, становятся причиной возникновения ложного бринеллирования. При этом из поверхности подшипников неработающих машин вытекает смазка. Данный процесс вызывает повреждения, расположенные с расстояниями, равными шагам тела качения (рисунок 7г).

Рисунок 7 - Виды повреждений связанные с внешними воздействиями:

а) прохождение электрического тока через тела качения и беговые дорожки подшипника; б) коррозия наружного кольца подшипника;

в) истинное бринеллирование; г) ложное бринеллирование

а)

б)

в)

г)

Повреждения при которых подшипники качения подлежат замене

Если есть хотя бы одно из таких повреждений, подшипник нужно заменить: усталостная раковина на дорожке и теле качения; коррозийная раковина на дорожке и теле качения; трещина, скол борта, кольца; трещина кольца, ролика, шарика; излом, трещина сепараторов; задир на рабочей поверхности кольца и тела качения; износы и обрывы на заклёпках сепаратора; забоина на сепараторах; рифления на рабочей поверхности кольца и тела качения; выработки на рабочей поверхности кольца и тела качения; вмятина на рабочей поверхности; поверхностные коррозии на рабочей поверхности подшипников; цвет, похожий на побежалость на рабочей поверхности; увеличенные радиальные зазоры. Многие рассмотренные факторы нельзя рассчитать с помощью математики, но их важно учитывать, когда эксплуатируется узел.

В данной классификации повреждений подшипника представлены не все причины быстрых износов механизма. Для большей информации надо определить характер и значение действующей силы. Однако именно благодаря приведённой градации состояний можно точно определить время, когда необходимо незамедлительно сделать ремонт. А ремонтные работы заключаются в обоснованных заменах подшипников. При этом нужно сделать всё возможное, чтобы не повредить детали, расположенные близко друг от друга.

В целях максимального увеличения срока службы, предотвращения механических повреждений, обеспечения безотказной работы необходимо периодически осматривать подшипники и контролировать условия эксплуатации.

Обслуживание подшипников необходимо проводить регулярно, учитывая условия эксплуатации подшипников в оборудовании.

Необходимо периодически разбирать и осматривать оборудование, пополнять или заменять смазочный материал и контролировать условия эксплуатации подшипников.

Учитывая свойства смазочного материала, необходимо проверять соответствие характеристик смазки рабочим температурам.

В ходе определения сроков замены подшипников и интервалов пополнения смазки надо учитывать вибрации и шумы в подшипниках.

При осмотре подшипников во время проведения регламентных работ, требуется проверять состояние дорожек качения, тел качения и сепаратора для выявления следов износа.

Систематический контроль над работой подшипниковых узлов позволяет выявлять ненормальности, к числу которых относятся:

1. Чрезмерный нагрев подшипникового узла.

Основные причины:

- загрязнение подшипника при монтаже или в процессе эксплуатации;

- избыток или недостаточность смазки в подшипнике;

- наличие трения сопряженных с подшипником деталей;

- неправильный выбор подшипника;

-неправильный монтаж подшипника;

-чрезмерный износ или разрушение подшипника.

2. Повышенный шум в процессе работы.

Основные причины:

- повреждение деталей подшипника, его нагрев или загрязнение.

3. Выбрасывание смазки из подшипникового узла.

Основные причины:

- износ уплотняющего устройства или избыток смазки.

В случае выявления тех или иных ненормальностей подшипникового узла требуется точное установление причины и соответственно выбор того или иного способа их устранения: демонтаж подшипникового узла, его чистка, смазка или замена подшипника.

Чтобы предотвратить появления вышеуказанных причин неработоспособности подшипниковых узлов, рекомендуем выполнять следующие требования при их хранении, монтаже и эксплуатации:

- Подшипники и их детали должны храниться только в упаковке завода-производителя в закрытом, чистом, отапливаемом помещение при температуре 20+/-5 °С и относительной влажности не более 60%. Хранение желательно на торцах.

- Гарантийный срок хранения - 24 месяца со дня консервации при соблюдении правил хранения и транспортировки, установленных ГОСТ 520-2002 (ДСТУ 520-2003).

- Упакованные подшипники вскрывайте только перед монтажом. Расконсервацию проводить путем промывки в обезжиривающем растворе типа нефраса (бензина). Перед началом монтажа необходимо проверить посадочное место под подшипник на отсутствие заусениц, вмятин, царапин и коррозии.

- Расконсервированный подшипник хранить не более двух часов. При необходимости более длительного хранения произвести консервацию минеральным маслом.

- При монтаже/демонтаже подшипника используйте специальные приспособления. Используйте индукционные нагреватели при монтаже и съемники при демонтаже. Не допускается прикладывать усилия к телам качения и сепаратору.

- При монтаже запрещается наносить удары непосредственно по кольцу и производить перекос кольца при осевом перемещении.

- При монтаже подшипника допускается его нагрев до температуры 100 °С.

- Не рекомендуется прикасаться к подшипникам руками, что может привести к коррозии. При монтаже используйте перчатки.

Сроки технического обслуживания подшипниковых узлов устанавливаются в зависимости от условий эксплуатации, надежности работы, степени ответственности подшипникового узла за работу машины в целом. Эти сроки указываются в инструкциях по уходу за механизмом.

Помните, долговечность работы подшипника во многом зависит от его правильного монтажа, эксплуатации, а также сохранения подшипникового узла в чистоте.

![]() Так же возможно загрузить файл-архив AMB, рекомендации для механиков 247 Kb.

Так же возможно загрузить файл-архив AMB, рекомендации для механиков 247 Kb.